HOVER

HOVER |

Руководство для автомобилей марки Great Wall Hover |

Двигатель

Двигатель  Дизель

Дизель  Трансмиссия

Трансмиссия  Подвеска

Подвеска  Рулевое управление

Рулевое управление  Тормозная система

Тормозная система  Электрооборудование

Электрооборудование  Кузов

Кузов  Электросхемы

Электросхемы

Головка блока цилиндров и клапаны

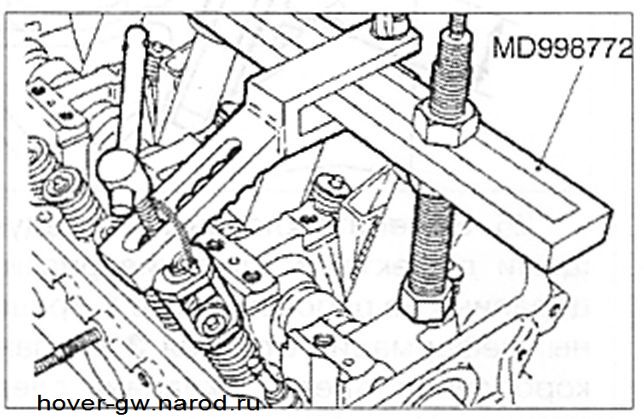

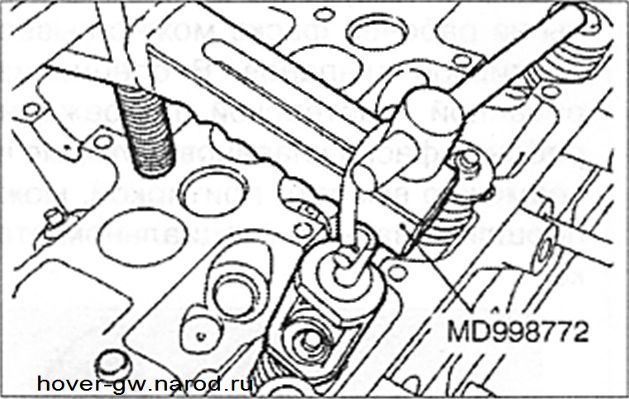

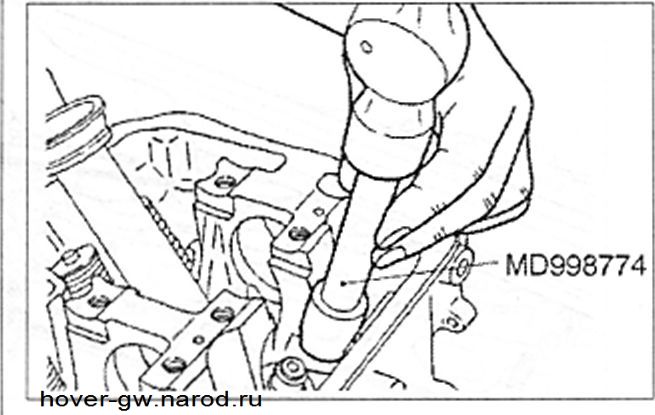

2. Пометьте маркером или накерните снятые клапана, пружины и другие элементы по принадлежности к определенному цилиндру. 3. Установите специальное приспособление для сжатия клапанных пружин.

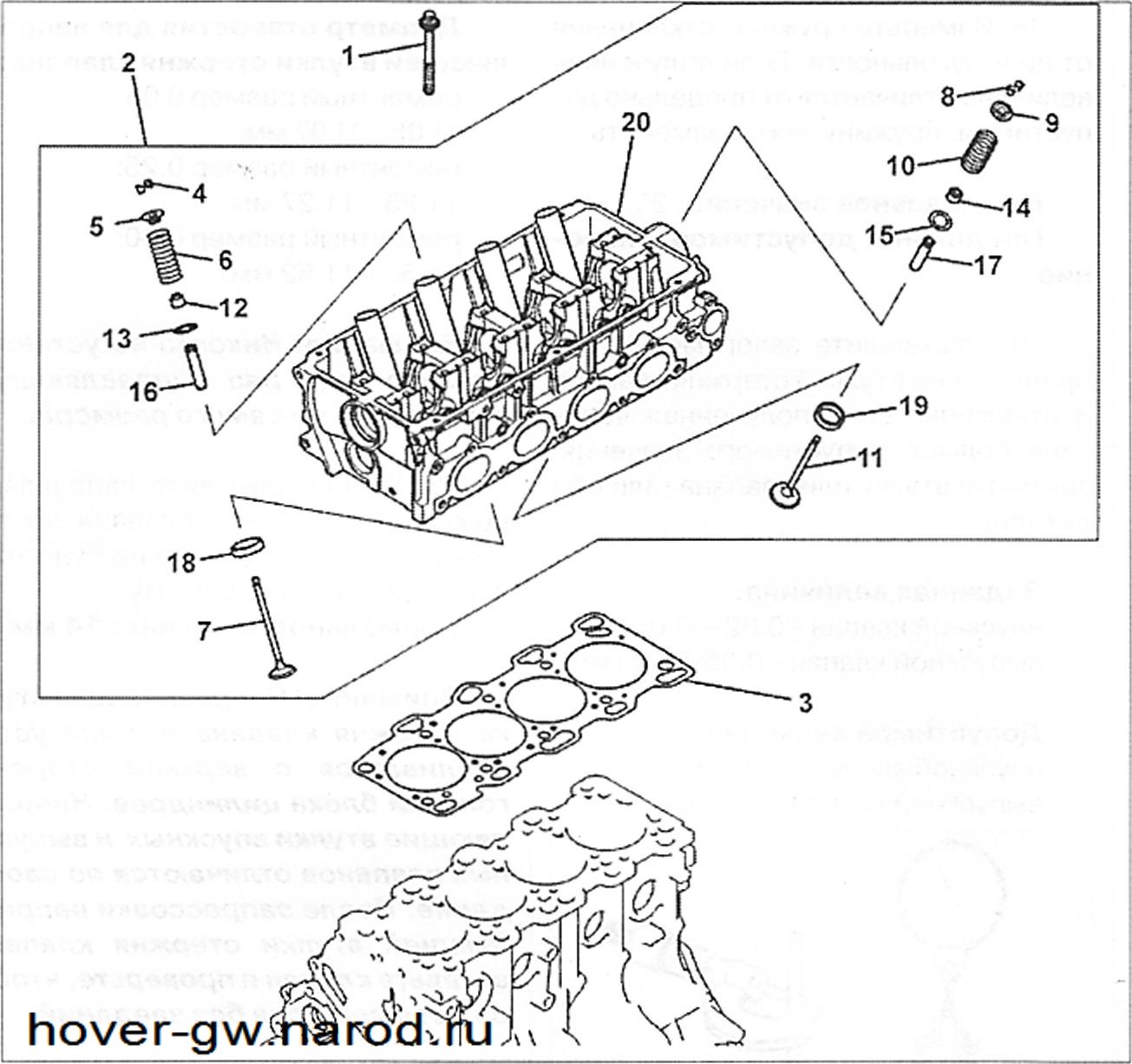

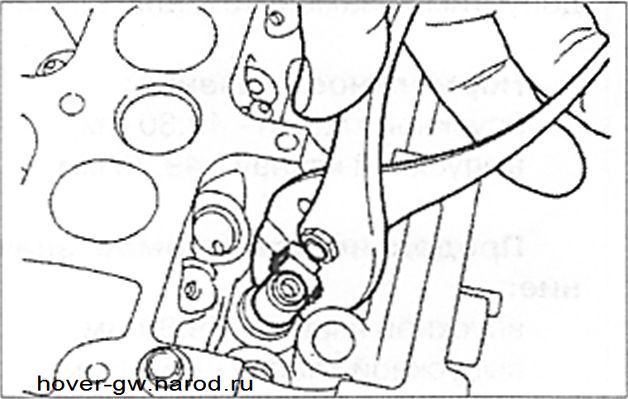

Головка блока цилиндров и клапаны: 1 - Болт крепления головки блока цилиндров; 2 - Головка блока цилиндров; 3 - Прокладка; 4, 8 - Сухари клапанов; 5, 9, 13,15 - Тарелки пружин клапанов; 6,10- Пружины клапанов; 7 - Впускной клапан; 11 - Выпускной клапан; 12, 14 - Сальники стержней клапанов; 16 - Направляющая втулка впускного клапана; 17 - Направляющая втулка выпускного клапана; 18 - Кольцо седла впускного клапана; 19 - Кольцо седла выпускного клапана; 20 - Головка блока цилиндров. 4. Снимите сухари клапанов.   5. С помощью плоскогубцев снимите сальник стержня клапана. Внимание! Запрещается повторное использование сальника стержня клапана.

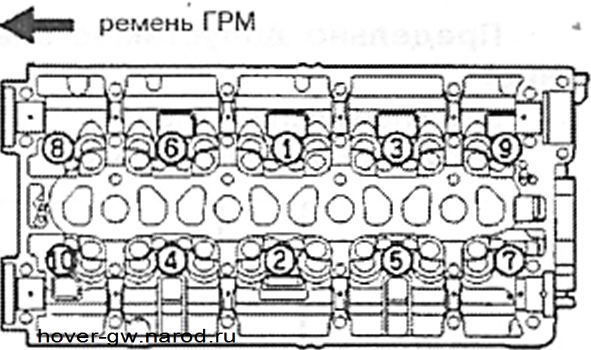

7. При установке болтов крепления головки блока цилиндров, проверьте их длину. Максимальная длина: 99.4 мм. Если длина болта больше допустимой, замените болт. 8. Смажьте болты и шайбы моторным маслом. 9. Затяните болты крепления головки блока цилиндров с моментом 78 Нм. Затем полностью их отпустите. 10. Затем затяните все болты с моментом 20 Нм в указанном порядке.

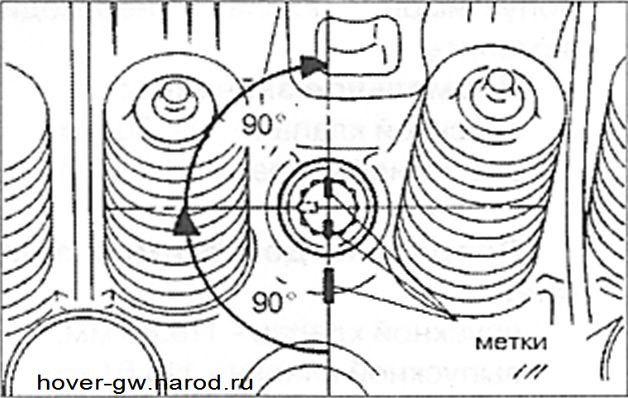

11. Нанесите маркером метки на головке болта и головке блока цилиндров. 12. Дотяните все болты на 90°. 13. Затем еще дотяните болты на 90° и убедитесь, что нанесенные ранее метки совпали.

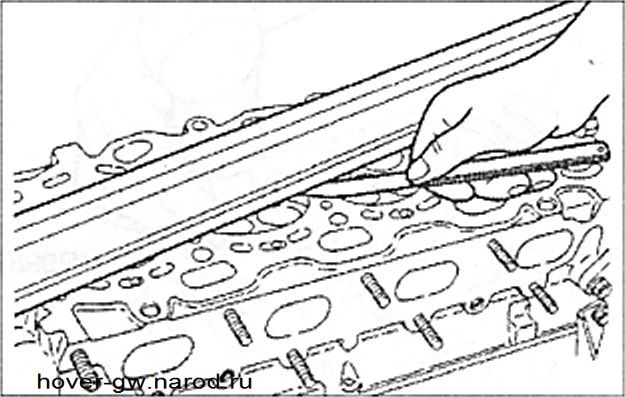

14. С помощью тонкой линейки и измерительного щупа проверьте деформацию уплотнительной поверхности головки блока цилиндров. Стандартное значение: 0.05 мм. Допустимое значение: 0.2 мм. Окончательная притирка: 0.2 мм. Высота головки блока цилиндров (нового): 119.9-120.1 мм.

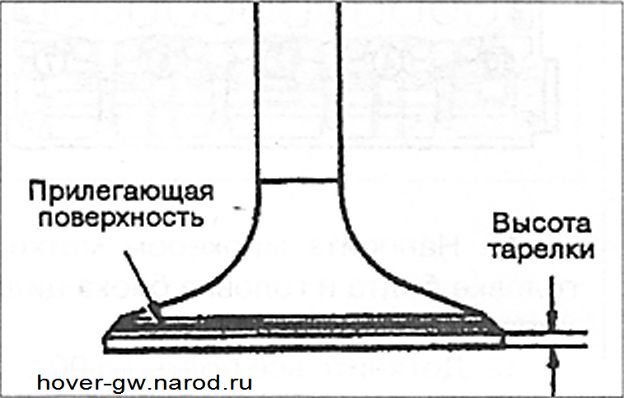

15. Проверьте тарелку клапана на плотность прилегания. При необходимости откорректируйте ее. Рабочая поверхность седла клапана должна находиться в середине тарелки клапана и равномерно распределяться по всей окружности. Если высота тарелки клапана меньше допустимой, замените его. Нормальное значение: впускной клапан - 1.0 мм, выпускной клапан -1.5 мм. Предельно допустимое значение: впускной клапан - 0.5 мм, выпускной клапан - 1.0 мм.

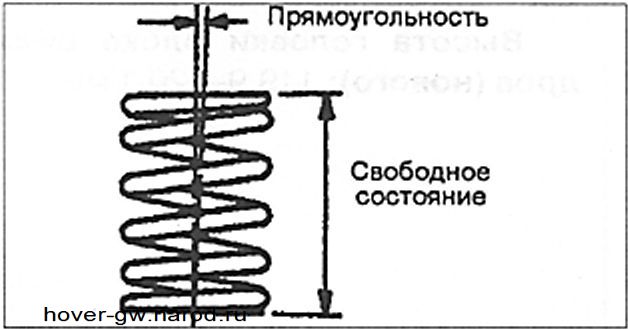

16.Измерьтеобщуюдлинуклапана. Если полученная величина меньше допустимой, клапан необходимо заменить. Нормальное значение: впускной клапан - 112.30 мм, выпускной клапан - 114.11 мм. Предельно допустимое значение: впускной клапан - 118.80 мм, выпускной клапан -113.61 мм. 17. Измерьте длину клапанной пружины в свободном состоянии. Если полученная величина меньше предельно допустимой - пружину нужно заменить Нормальное значение: 51.0 мм. Предельно допустимое значение: 50.0 мм.

18. Измерьте пружины отклонения от прямоугольное™. Если полученная величина отличается от предельно допустимой, пружину нужно заменить. Номинальное значение: 2'. Предельно допустимое значение: 4'. 19. Определите зазор между направляющей втулкой стержня клапана и стержнем. Если полученная величина больше допустимого значения, замените втулку или клапана (или обе детали). Заданная величина: впускной клапан - 0.02 - 0.05 мм, выпускной клапан - 0.05-0.09 мм. Допустимое значение: впускной клапан - 0.10 мм, выпускной клапан - 0.15 мм.

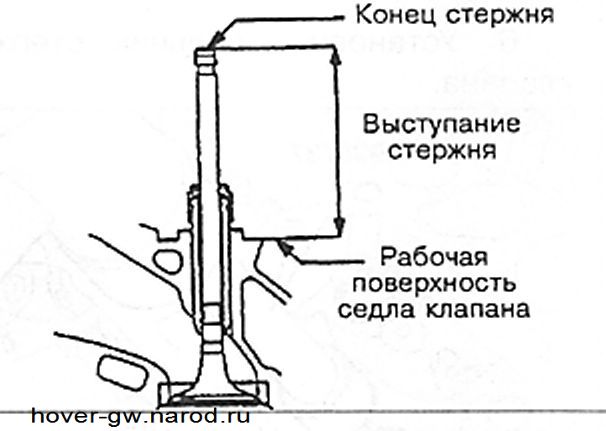

20. Установите клапан. Прижмите стержень клапана к седлу и измерьте расстояние от конца стержня до рабочей поверхности седла пружины клапана. Если величина больше допустимой замените седло клапана. Нормальное значение: впускной клапан - 49.30 мм, выпускной клапан - 49.30 мм. Предельно допустимое значение: впускной клапан - 49.80 мм, выпускной клапан - 49.61 мм.

21. Выпрессуйте направляющую втулку стержня клапана со стороны блока цилиндров. 22. Просверлите в головке блока цилиндров отверстие для направляющей втулки стержня клапана в соответствии с ее ремонтным размером. Диаметр отверстия для направляющей втулки стержня клапана: ремонтный размер 0.05: 11.05- 11.07 мм. ремонтный размер 0.25: 11.25- 11.27 мм. ремонтный размер 0.50: 11.50- 11.52 мм. Внимание! Никогда не устанавливайте еще раз направляющую втулку того же самого размера. 23. Запрессовывайте направляющую втулку стержня клапана до тех пор, пока ее выступание не будет соответствовать требуемому. Нормальное значение: 14 мм. Внимание! Направляющая втулка стержня клапана должна устанавливаться с верхней стороны головки блока цилиндров. Направляющие втулки впускных и выпускных клапанов отличаются по своей длине. После запрессовки направляющей втулки стержня клапана вставьте клапан и проверьте, чтобы он перемещался без заеданий. 24. Очистите нагар с клапанов подходящим инструментом (например, металлической щеткой). Затем внима-

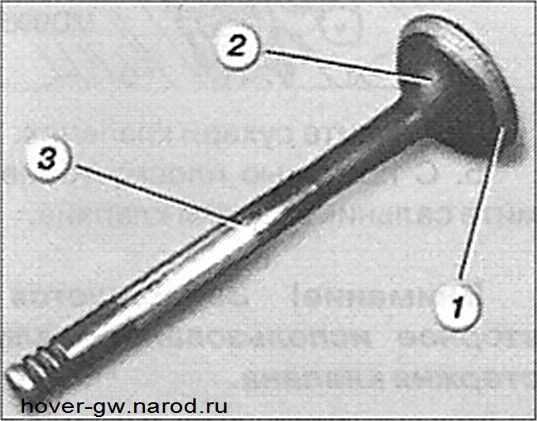

25. Замените клапаны со следующими дефектами: глубокие риски и царапины на рабочей фаске 1, трещины, деформация стержня 3 клапана, коробление тарелки 2 клапана, следы прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов. В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке.

26. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов.

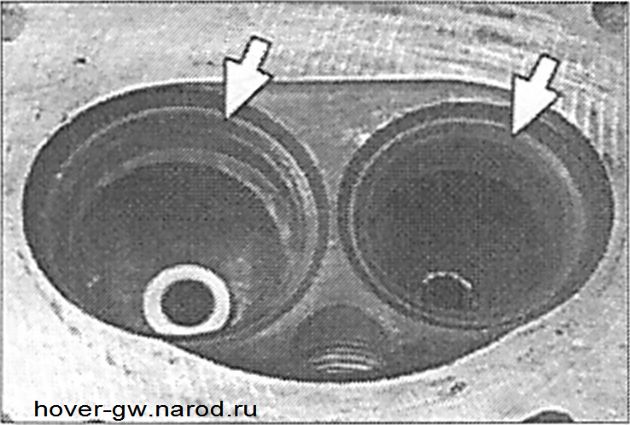

27. Более значительные дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, указанные в таблице технических данных. Седла рекомендуется шлифовать в специализированной мастерской. Имея слесарный навык, можно это сделать вручную с помощью набора специальных фрез. Вначале обрабатывается фаска а под углом 15', затем фаска б под углом 20' и фаска в под углом 45'. После шлифовки необходимо притереть клапаны.

|

Бензиновый двигатель 2.4 л Возможные неисправности двигателя Замена охлаждающей жидкости Замена масла и масляного фильтра Установка поршня в ВМТ Замена ремня ГРМ и ролика Снятие, установка, дефектовка маховика Замена прокладки ГБЦ Снятие и установка ремня ГРМ Проверка состояния ремня ГРМ Проверка авто натяжителя ремня ГРМ Распределительный вал и коромысла Проверка гидрокомпенсаторов Головка блока цилиндров и клапаны Притирка клапанов Снятие и установка двигателя Передний кожух, балансирные валы и поддон Шатунно-поршневая группа Дефектовка поршней Коленчатый вал, маховик и блок цилиндров Дефектовка коленчатого вала и блока цилиндров Система смазки Снятие и установка масляного насоса Система выпуска отработавших газов Система питания Снижение давления в системе питания Снятие и установка воздушного фильтра Замена топливного фильтра Замена топливного насоса Замена топливного бака Проверка и замена форсунок Моменты затяжки элементов двигателя Система электроснабжения Проверка генератора Снятие и установка генератора Разборка и сборка генератора Стартер Снятие и установка стартера Проверка стартера Разборка и сборка стартера Проверка элементов стартера Система зажигания Снятие и установка катушки зажигания Снятие и установка датчика положения распределительного вала Снятие и установка датчика положения коленчатого вала Снятие и установка датчика детонации Система питания Снятие и установка топливного бака Снятие и установка топливного насоса Замена топливного фильтра Снятие и установка адсорбера Снятие и установка заливного трубопровода Снятие и установка педали акселератора Регулировка троса акселератора Снятие и установка выпускной трубы |

| hover-greatwall@yandex.ru |